Son histoire est une série de triomphes sur l'adversité. Lors de la Grande Dépression des années 30, les ouvriers ne travaillaient qu'une semaine sur deux. La reprise fut contrecarrée par le départ des artisans pour les lignes de front de la Seconde Guerre mondiale, durant laquelle de nombreuses entreprises qui les employaient furent détruites par les raids aériens.

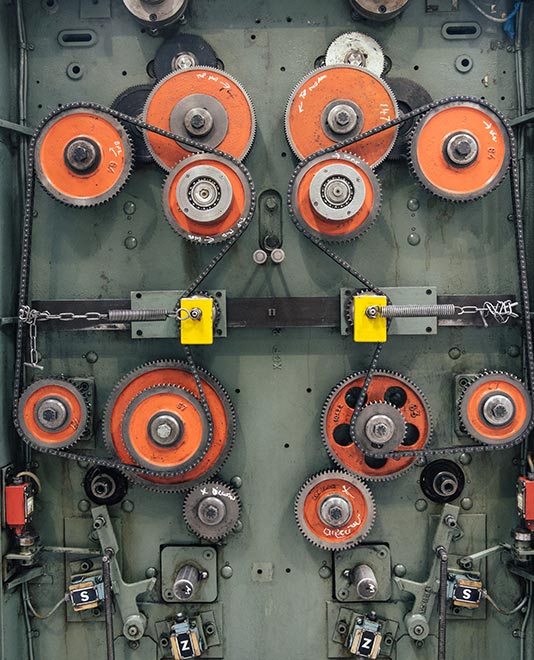

Des décennies de croissance suivirent, mais à peu près au même moment où James Laxton – la quatrième génération de la famille à diriger l'entreprise – prit les commandes de la manufacture en 1992, une période sombre pour l'industrie textile du Royaume-Uni s'ouvra, aboutissant à l'arrêt complet des activités de production de Laxtons. « Pendant environ dix ans, toute l'activité était délocalisée – nous n'étions plus qu'un bureau qui travaillait avec des filatures espagnoles, sud-africaines et turques qui fabriquaient du fil selon notre cahier des charges », explique le directeur commercial Alan Thornber. Et pourtant, au printemps 2017, 110 ans après la fondation de la société par George Laxton et Gordon Holmes, les rouages et les tapis roulants de la toute nouvelle filature ultra-moderne de 16 000 pieds carrés de Baildon – dans le Yorkshire de l'Ouest – se mirent à l'œuvre.

Laxtons se spécialise dans les fils peignés et « fantaisie » (un terme désignant les effets de structure du tissu tel que le bouclé). Il s'agit d'une exploitation très sophistiquée, qui commence avec des balles de laine brute provenant des quatre coins du monde. « Nous nous approvisionnons en laine en Australie et dans les îles Malouines. Nous utilisons aussi de la laine britannique, ainsi que de l'alpaga, de la soie ou du mohair d'Afrique du Sud, de Chine et d'ailleurs », explique Thornber, en nous conduisant dans un entresol où des balles de 400 ou 500 kilos de fibre sont impeccablement empilées.

« Parce que nous sommes un fabricant spécialisé, un grand nombre de nos clients ont besoin d'un tissu en laine provenant d'une espèce de mouton particulière avec des caractéristiques spécifiques. Une espèce adaptée aux tricots ne conviendra pas aux tapis ; certains clients préfèrent un toucher doux, ils ont donc besoin de laine de moutons Bluefaced Leicester ; d'autres recherchent un effet brillant et ont donc besoin d'une laine de Wensleydale. La laine mérinos offre quant à elle une élasticité et un étirement exceptionnels. » Le service offert par Laxtons, affirme-t-il, est effectivement sur mesure. « Nous ne produisons pas de fils avant de demander aux gens de les acheter. Nos clients viennent nous voir et nous disent "Nous voulons fabriquer des chaussettes" ou "Notre spécialité est la tapisserie avec un peu de texture", puis nous leur expliquons ce dont nous aurons besoin pour répondre à leurs exigences. Ils savent ce qu'ils veulent et nous savons comment choisir la laine adaptée à leurs projets. »

La fibre, après avoir été pesée en suivant les recettes, circule à travers des glissières verticales pour atteindre un vaste espace de travail au rez-de-chaussée où la précision technique et l'œil de l'homme forment un duo dynamique. « Il n'y a ni déshabillage mécanique, ni robotique à cet endroit », affirme Thornber. « On ne peut pas laisser les machines se débrouiller toutes seules car nous travaillons avec des fibres naturelles. Si l'on travaillait avec des fibres artificielles, nos machines pourraient fonctionner presque dix fois plus vite, de manière beaucoup plus automatisée. La laine doit faire l'objet d'une manipulation beaucoup plus délicate. »

Gallery

Pourquoi ? « Parce que chaque balle que nous recevons est différente, même si son étiquette est identique aux autres », explique-t-il. « La laine n'a pas poussé sur le même mouton, avec les mêmes conditions climatiques à chaque fois. » Pour illustrer son propos, il nous conduit vers une machine d'étirage sur laquelle une riche laine de couleur marron automnale, fabriquée à partir d'un mélange de fibres brutes de mérinos rouille, noires, blanches et beiges, est soigneusement étirée par des rouleaux séparés de plusieurs pieds et se déplaçant à des vitesses différentes.

« Une machine qui traite une balle de laine des îles Malouines cette semaine puis une autre de la même laine deux semaines plus tard aura peut-être besoin de réglages différents », explique Thornber. « Il y a des différences de longueur, des variations de longueur, de niveau d'humidité, de temps passé dans le bain de teinture. Les machines ne sont pas simplement mises en route le matin et débranchées le soir. Elles ont besoin d'une intervention humaine et d'un personnel avec beaucoup d'expérience. »

Cela ne veut pas dire que la technologie n'est pas incroyablement sophistiquée, au contraire. Les équipements de détection optique et de nivellement automatique, à ce stade du processus, vérifient précisément si les fils sont du même diamètre. Si une portion plus épaisse est détectée, les rouleaux accélèreront légèrement pour étirer un peu plus le fil. Pour les portions plus fines, les rouleaux ralentiront. Lors de la phase d'enroulage, une fois les défauts retirés du fil, une technologie pneumatique raccorde les deux extrémités du fil et évite ainsi d'avoir recours à des nœuds obstructifs.

La relation de l'homme avec la laine remonte aux sociétés primitives et partout dans l'usine nous observons des processus témoignant d’une connaissance intime des propriétés de la laine. Prenez l'étape de la filature et du retordage, par exemple. Lors de la filature, un fuseau tourne dans le sens inverse des aiguilles d'une montre pour former un « Z ». Lors du retordage, le fuseau tourne dans le sens des aiguilles d'une montre pour former un « S ». Le fil produit est ainsi plus équilibré, moins sujet aux « tire-bouchons ». Si le fil est un peu capricieux (on parle de fil « vivant »), le remède traditionnel de l'étuvage – qui apporte aussi de l'épaisseur, de la douceur et du volume – représente un casse-tête : pas assez de vapeur et le fil restera rebelle, trop de vapeur et il jaunira.

Une fois séchée, la laine est enroulée par une machine dont les réglages ont tellement de variables – les angles, les circonférences de rotation, les vitesses de rotation, les hauteurs de chute – que Thornber qualifie le technicien chargé de son entretien d’« ingénieur en aérospatiale ». Les bobines et écheveaux obtenus sont ensuite étiquetés, emballés, équipés d'un code-barres, collés et envoyés pour la distribution. Mais le travail de Laxtons ne s'arrête pas là.

Dans une petite salle d'essai située à côté des ateliers, des volumes d'archives témoignent de l'importance donnée à l'uniformité – en matière de couleur, de texture et de qualité. « Nous gardons des échantillons de tous les lots que nous fabriquons », explique Thornber, « cela nous permet de trouver une solution à tous les problèmes. » C'est aussi à cet endroit que le personnel aux yeux de lynx chargé du contrôle de la qualité vérifie la longueur de la fibre dès qu'un nouveau lot de laine sort des ateliers. « Les fibres d'un lot doivent être de longueurs différentes. Les fibres ne seront pas filées correctement si elles sont identiques, mais les fibres les plus courtes et les plus longues d'un lot ne doivent pas non plus être trop différentes. »

Ce souci du détail, à la limite de l'obsession, explique pourquoi Laxtons est aujourd'hui promu à un avenir prometteur après avoir connu une période mouvementée au cours du siècle dernier. Les machines de l'atelier qui sont désormais assemblées et installées dans l'ordre du processus étaient encore en morceaux en janvier dernier. Aujourd'hui, environ 25 employés sont à l'œuvre pour transformer de la laine brute de grande qualité en fils d'excellence utilisés par des géants de la mode tels que Chanel, Louis Vuitton, Marc Jacobs et Paul Smith. C'est un antidote très efficace à ceux qui prétendent que l'industrie textile de Grande-Bretagne est dans le marasme.